Entdecken Sie unser Innovationsprojekt

Elektrische Kältemittelverdichter sind für batteriebetriebene Fahrzeuge ein systemkritisches Bauteil auf einem rasant wachsenden Markt. Daher ist es umso wichtiger, dass dieses Bauteil vor Einbau in das Fahrzeug schnell, sicher, umweltfreundlich und kostengünstig geprüft werden kann. Für die Prüfung müssen alle relevanten Messgrößen zur Zustandsbewertung des Kältemittelverdichters mit einbezogen werden. Nur so können elektrische Kältemittelverdichter in hohen Stückzahlen bei gleichzeitig hohen Qualitätsanforderungen produziert werden.

Diese Entwicklung hat Firma JW Froehlich bereits beim Verbrennungsmotor, Abgasturbolader, Getriebe und anderen Produkten begleitet und ist daher auch für diese Herausforderung bestens aufgestellt. Dafür läuft ein spannendes Innovationsprojekt. Erfahren Sie mehr!

Vereinbaren Sie jetzt einen Termin zum technischen Austausch und Ergebnispräsentation

Zur AnmeldungGame Changer E-Mobility

Der elektrische Kältemittelverdichter wird vom Komfortbauteil zum kritischen Funktionsbauteil in dem rasant wachsenden Marktsegment für Batterieelektrische Fahrzeuge.

Daher wird eine 100 % in einem End-Of-Line Prüfstand vor Auslieferung zum Standard. Die Evolution der Qualitätssicherung beschleunigt sich.

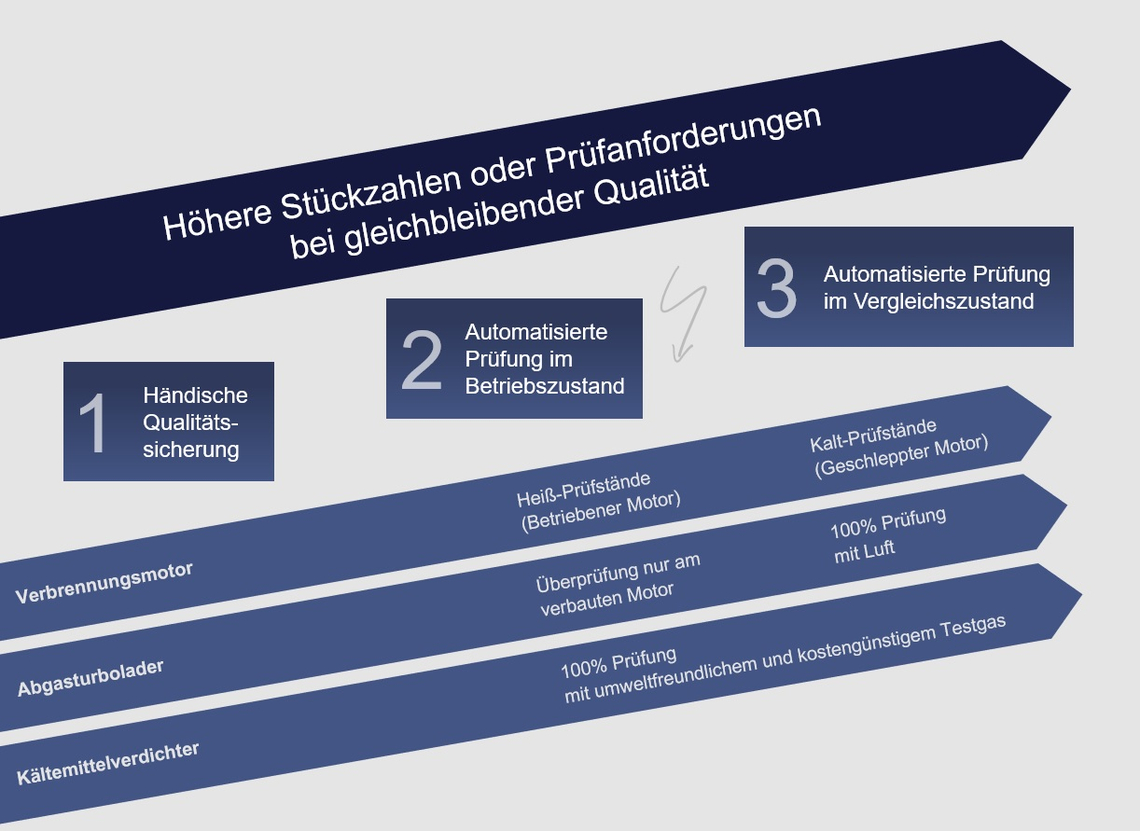

Detail zu Evolution der Qualitätssicherung kritischer Bauteile

Wenn sich Märkte dynamisch entwickeln, hat dies enorme Auswirkungen auf die Qualitätssicherung von Zulieferern.

Bauteile können in größeren Stückzahlen abgesetzt werden, oder Prüfanforderungen werden strenger.

Aus unserer langjährigen Erfahrung mit dem Bau von End-Of-Line-Prüfständen für kritische Bauteile im Antriebsstrang haben wir schon häufig gesehen, welche Wege in der Qualitätssicherung eingeschlagen werden, um den Anforderungen am Markt gerecht zu werden.

Interessanterweise konnten wir dabei dieses Muster erkennen, das uns Ansätze für die Prüfung von E-Kompressoren liefert.

Evolutionsstufe 1

Bei geringen Stückzahlen reicht es oftmals eine händische Prüfung durchzuführen. Mit manuellem Aufwand werden die Bauteile in einem Versuchsprüfstand getestet. Dafür wird versucht, den Betriebszustand so genau wie möglich am Endprodukt zu simulieren – teilweise auch nur stichprobenweise.

Evolutionsstufe 2

Mit steigenden Stückzahlen kommt dieses Vorgehen an seine Grenzen und Hersteller sind gezwungen die Prüfung zu automatisieren – ohne jedoch den Betriebszustand zu verlassen. Sie setzen zum ersten Mal automatische Prüfstände ein. Doch das Potential dieser Automatisierung ist häufig begrenzt.

Evolutionsstufe 3

Weiter steigende Stückzahlen oder Forderung nach 100%-Prüfung beantworten viele Unternehmen mit dem Ausbau der Prüfkapazität sowie Parallelisierung. Das ist unwirtschaftlich. Manchen gelingt jedoch ein Umdenken. Sie prüfen unterhalb des Betriebszustandes mit besserer Fehlererkennung. Mit diesem Paradigmen-Wechsel gelingen deutliche Taktzeitverkürzungen und die 100% Prüfung höchster Stückzahlen.

JWF hat zum Beispiel bei Verbrennungsmotoren oder Abgasturboladern diesen Wandel begleitet und das Konzept einer 100% Prüfung entwickelt. Beispiel Verbrennungsmotor:

- Vom Betriebenen Motor im Heißtest-Prüfstand zum geschleppten Motor im Kalttest-Prüfstand ohne Kraftstoff mit enormen Taktzeitreduzierung

- Von der risikoreichen Prüfung von Turboladern erst im verbauten Motor zur automatisierten 100 % Prüfung mit Luft

In der Marktdynamik für die E-Mobilität erkennen wir genau die Treiber zur Evolution der Qualitätssicherung. Statt als viel Kraft, Zeit und Geld in die Optimierung und Automatisierung der Prüfung im Betriebszustand zu investieren, springen Sie gleich in Evolutionsstufe 3 und prüfen in einfacheren Zuständen. Denken Sie beispielsweise an alternative Testgase oder geringere Prüfdrücke, um die gleichen Fehler zu finden wie in einem geschlossenen Kreislauf mit Kältemittel. Dieses Umdenken für Ihre Produktion nutzbar zu machen, ist das Ziel unteres Innovationsprojektes.

Die Idee

Ziel für unser Innovationsprojekt ist eine 100% Prüfung ohne Kältemittel außerhalb der Betriebspunkte in einem vollautomatisierten End-Of-Line Prüfstand.

Kurze Taktzeiten, hohe Stückzahlen, geringe Prüfkosten und hohe Qualitätsanforderungen sind Grundvoraussetzungen, um ein systemkritisches Bauteil kostengünstig in hohen Stückzahlen zu fertigen.

Kern unseres Innovationsprojekt:

- Wirtschaftliche 100% Prüfung durch geringe Taktzeiten

- Prüfung unterhalb der Betriebspunkte

- Einfaches Prüfgas statt Kältemittel

- Zuverlässiges QM durch datenbasierte Auswertung

Mitschnitt unseres Kundenevents am 30.11.21 zu Präsentation der Versuchsergebnisse

Lassen Sie uns technisch diskutieren!

Nach dem Ausfüllen kontaktiert Sie das Projektteam mit einem Terminvorschlag zur Vorstellung unserer Ergebnisse und einem spannenden technischen Austausch.